3편에 이어.

( https://leonardkims.blogspot.com/2019/03/motorcycle-carburetorthrottle-digital_13.html )

이제 만들어진 기판과 센서를 케이스에 집어 넣는다.

케이스는 설계를 하여 3D 프린팅으로 만들기로 한다.

인쇄할 때는 바닥에 넓은 면 인쇄할 때 시간도 많이 들고, 이 부분 살을 두껍게 하면 수축 현상으로 인해서 인쇄물이 베드에서 떨어져서 들고 일어나기가 쉬워지므로, 격자 형태로 디자인을 해서 인쇄물이 베드에서 떨어지는 문제를 예방하고, 상부의 약 1mm 정도만 판으로 막아주도록 디자인했다.

이것을 슬라이싱 프로그램을 이용하여 gcode로 만들어준다.

gcode를 3D 프린터에 넣어서 인쇄한다.

3D 프린터는 전에 내가 직접 만든 것이다.

군더더기 없이 인쇄에 필요한 기능만 넣어 놓아서, 외관은 조악하지만 인쇄 성능은 좋다.

이번 인쇄는 이 프린터를 이용해서 거의 2년만에 하는 것인데, 그 동안 장비 틀어짐도 없이 한번에 돌아가서 작동을 해주고 있다.

흔히 3D 프린터는 플라스틱을 인쇄하니까 만들어진 부품에 대해서 장남감이나 취미 수준으로의 적용으로만 생각하는 사람들이 많다.

그러나 기계도 부위의 특성에 따라서 플라스틱으로 만들어도 충분한 부위가 있다.

이번처럼 힘도 열도 받지 않는 캬브 싱크로나이저의 케이스 같은 것은 이렇게 3D 프린팅을 해서 사용하면 저렴하고 편하게 쉽게 원하는 부품을 만들어 사용할 수 있다.

나는 장비를 설계하면서 3D 프린팅 외에도 가공 방법 및 제어를 비롯해서 현 존 기술을 총 망라해서 해당 부위 및 기능에 맞는 적당한 기술을 적용하여 개발하고 있다.

단지, 3D 프린팅의 레이어 인쇄 특성 상 기압 센서가 위치하는 공간 및 구멍 부분에서는 공기가 샐 수가 있으며 실제 샌다.

따라서 이렇게 인쇄한 케이스는 겉에 페인팅을 해서 마감하도록 한다.

페인트가 결하고 결 사이를 메꿔서 공기가 새지 않도록 해준다.

일단 3D 프린팅을 마무리 한다.

인쇄가 잘 되었다.

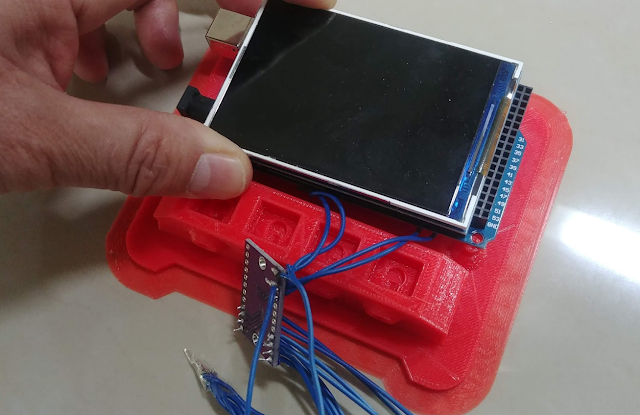

여기에 메인보드와 센서를 아래처럼 설치할 것이다.

이런!

프린팅한 면에 페인트 칠을 하고 센서를 붙였어야 했는데, 깜박 잊고 실리콘으로 그냥 붙여 버렸다. ㅋ

게다가 센서를 케이스에 임시 고정할 때 순간접착제를 사용했다.

순간접착제는 굳을 때 흰 물질이 나오는 특성이 있다.

이것이 기압 센서에 문제를 일으키지나 않을까 생각했지만 괜찮겠지 하고 진행했다.

그런데, 결국 실리콘이 마른 후 피팅을 연결한 다음 실리콘 호스를 연결하고 입으로 빨아보니, 공기가 아주 잘 샌다. ㅋ

게다가 4번 센서가 캘리브레이션이 틀어져서 엉뚱한 값으로 쉬프트 되었다.

아마 순간 접착제의 힘이리라. ㅠㅠ

이 실험 모듈은 버리기로 했다.

센서 모듈 4개도 같이 버렸다.

다행히 센서는 10개를 주문해 놨기때문에 6개가 더 남아 있었다.

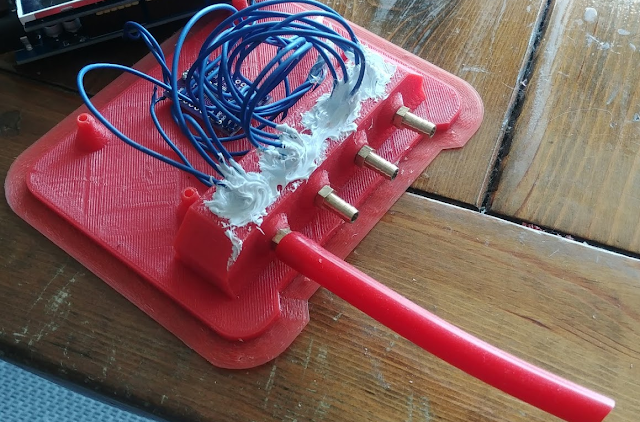

우선 케이스를 다시 인쇄해서 피팅을 연결한 다음, 센서가 들어가는 홈 부위에 이번에는 몰딩 용 에폭시를 발라서 굳혔다.

그 다음, 이번에는 센서에 전선을 미리 납땜하지 않고, 커넥터만 납땜한 다음에 센서 홈에 넣고, 비닐 계열 접착제로 센서 기판과 홈 가장 자리 틈새를 막아 주었다.

기판에 나 있는 구멍은 미리 스카치 테이프 등으로 막아둔다.

가장자리 틈새에 붙인 본드가 어느 정도 마르면 센서 기판을 다 덮도록 본드로 충진을 시킨다.

24시간이 경과 후 완전히 굳은 모습이다.

비닐을 용제로 녹여서 만든 접착제라서, 용제가 증발하면서 기포를 많이 발생시켰다.

원래는 틈새만 이 비닐 접착제로 메꾼 다음에 몰딩 용 에폭시로 부어 넣으려 했지만, 귀차니즘에 이렇게 끝냈다.

몰딩 용 에폭시는 주제가 경화제로 굳는 타입이라 기포 발생이 거의 없다.

테스트.

실리콘 호스를 피팅에 꽂아 넣고 빨아 보았다.

4개 포트 모두 진공 형성이 잘 된다.

굿.

기판을 설치하고 지난 번 보드에 연결되어 있던 전선을 잘라서 납땜을 해서 완성한다.

실리콘 호스를 연결하여 빨아보았고, 진공 형성이 잘 되는 것을 확인했다.(사진)

지난 번 케이스와 같이 한 컷.

음. 훨씬 깔끔하군.

그런데 케이스 고정 볼트를 잘 못 배치해서 화면 위 아래가 바뀌었다.

프로그램을 들여다보니 화면의 각도를 90도 간격으로 돌릴 수 있었다.

180도 회전한다.

간단하게 해결. ^^

이제 이것으로 내 바이크 CB400의 캬브레터 동조 작업을 곧 시작할 것이다.

---------------------------

실험 결과이다.

바이크에 장착하여 실험을 했다.

잘 동작한다.

처음에는 생각을 잘 못해서 신호 용 노이즈 필터 로직을 넣지 않았더니 레벨이 춤추듯이 움직여서 거의 사용하지 못했다.

그러나 칼만 심플 필터를 이용해서 필터링을 해준 결과 원만히 작동했다.

하지만, 결론적으로 실제 동조 용으로는 사용 하지 못했다.

모니터링만 해 보았을 뿐이다.

왜냐면, 마이크로 컨트롤러에 아무런 ESD 방지 대책을 해 놓지 않았더니, 바이크 점화 계통에서 나오는 전자 노이즈에 아두이노 메인 보드가 자꾸 다운되는 현상이 일어난다.

동조 작업 중에 이런 일이 자꾸 발생하니까 실제로 쓰기에는 어려웠다.

아래 동영상이다.

이 정도면 동조 잡는 목적으로 충분히 쓸 수 있다.

그러나 상기한대로 ESD에 약하므로, 만약 디지털 캬브레터 동조기를 제작하여 사용하고자 하는 분들은 전기 노이즈 차단 회로를 갖춰서 제작하기 바란다.

- FIN -

Leonard Kim.

No comments:

Post a Comment